LA BASE DE TROBS POUR L'EFFICACITÉ

Nous combinons nos services et nos procédures sous un même toit.

Nous misons sur un savoir-faire couvrant tous les procédés ainsi que sur les meilleurs matériaux et développons des processus de fabrication individuels en fonction de vos besoins et de vos idées.

Liens

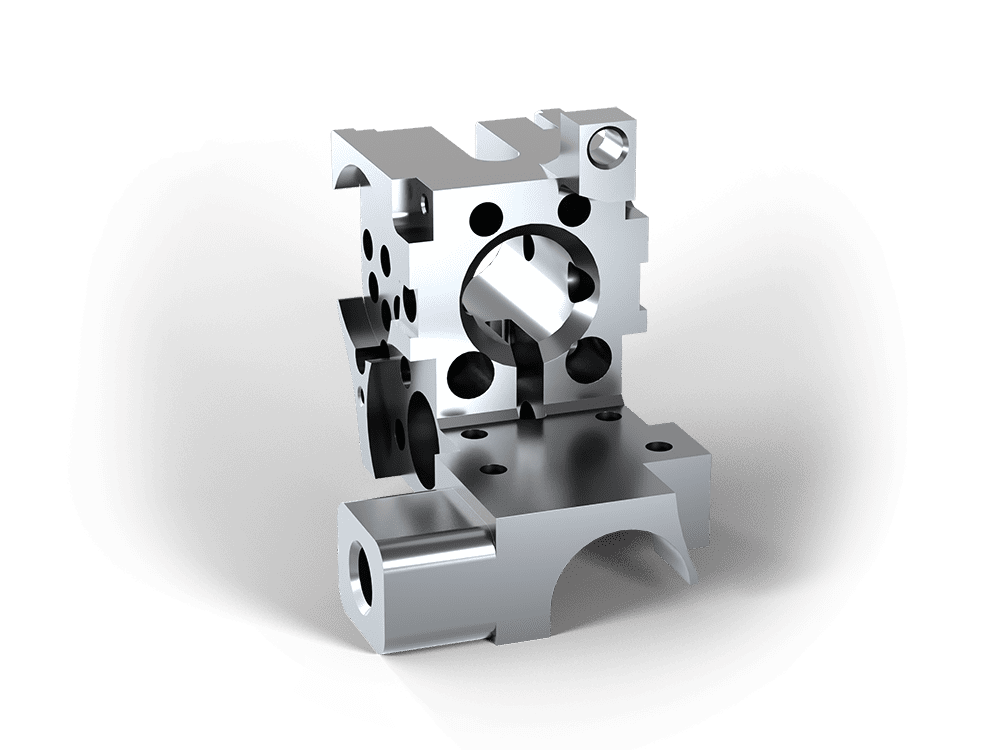

Fraisage

Informations générales

Le fraisage consiste à enlever de la matière de l'ébauche en faisant tourner l'outil de fraisage à grande vitesse autour de son propre axe et en éliminant les copeaux. Le fraisage est particulièrement adapté à la fabrication de pièces avec un usinage sur plusieurs faces.

Le logiciel de FAO Hypermill nous permet de créer tous les programmes pour nos fraiseuses. Même les produits les plus difficiles peuvent ainsi être programmés et fabriqués sans trop de complications.

Machines et spécifications

- Yasda YMC450 - Espace de travail : 440x325x250 mm

- Yasda PX30i - Espace de travail : 680x400x500 mm

- Alzmetall GS 650/5-T - Zone de travail : 650x650x500 mm

- Posmill CE1000 - Espace de travail : 580x710x1030 mm

Ponçage

Informations générales

La rectification sert à la finition et à l'usinage de pièces dont le tranchant est géométriquement indéterminé, par exemple grâce aux arêtes de minuscules cristaux minéraux dans l'outil de rectification. Il est ainsi possible d'usiner des matériaux extrêmement durs comme le carbure de tungstène ou la céramique.

Nous distinguons ici trois domaines : Rectification cylindrique extérieure et intérieure, rectification plane et rectification de profils.

Rectification cylindrique intérieure

- Overbeck IRD 400 Plage de travail : longueur : 120mm / Ø intérieur max : 150 mm / Ø extérieur max : 230 mm (sur cette machine, il est possible de poncer en plus en faux rond)

- Overbeck 250 - Plus petit Ø intérieur : env. 1 mm

- Overbeck 350 - Plus petit Ø intérieur : env. 1 mm

- Tolérances : tolérances de concentricité et de circularité possibles jusqu'à 0,001 mm

Rectification cylindrique extérieure

- Studer S40 - Plage de travail : longueur : 500 mm / Ø max : 230 mm

- Studer S41 - Plage de travail : longueur : 900 mm / Ø max : 420 mm (sur cette machine, il est possible de rectifier en plus les faux-ronds)

- Tolérances : tolérances de concentricité, de circularité et de Ø possibles jusqu'à 0,001 mm

Rectification plane

- Okamoto grand : 300x600x440 mm

- Amada Meister G3 UP : 200x550x350 mm

- G+H F415 : 185x400x175 mm

- G+H FS525 : 235x500x230 mm

- Jung JA500 : 200x500x240 mm

- Jung JE525P : 160x500x240 mm

- Tolérances : jusqu'à 0,002 mm

Ponçage de profils

- longueur de course : 155 mm maximum

- Possibilités de serrage : Appareil rond, appareil partiel, entre pointes, étau

- Tolérances : jusqu'à 0,002 mm

- Nombre de machines : 6 pièces

Eroder

Informations générales

L'érosion permet d'usiner des matériaux extrêmement durs ou mous. Les géométries les plus compliquées peuvent être réalisées.

On érode en enlevant du matériau conducteur à l'aide d'une électrode par des processus de décharge électrothermique. De cette manière, il est possible de fabriquer les géométries les plus complexes avec la plus grande précision et d'usiner des matériaux difficiles ou impossibles à usiner comme le métal dur.

Electroérosion à trou initial

- River 600 - Espace de travail : 600x400x360 mm

- Agema AS 320 - Zone de travail : 300x200x250 mm

- Tolérances : jusqu'à 0,04 mm

Electro-érosion à fil

- Mitsubishi MP2400 - Espace de travail : 400x600x310 mm

- Mitsubishi MP1200 - Zone de travail : 300x400x220 mm

- Fanuc Robocut - Zone de travail : 320x220x180 mm

- Tolérances : jusqu'à 0,002 mm

Electro-érosion par enfonçage

- Sodick AG40 L (2x) - Zone de travail : 400x300x270 mm

- Sodick AG60 L - Espace de travail : 600x420x370 mm

- Tolérances : jusqu'à 0,003 mm

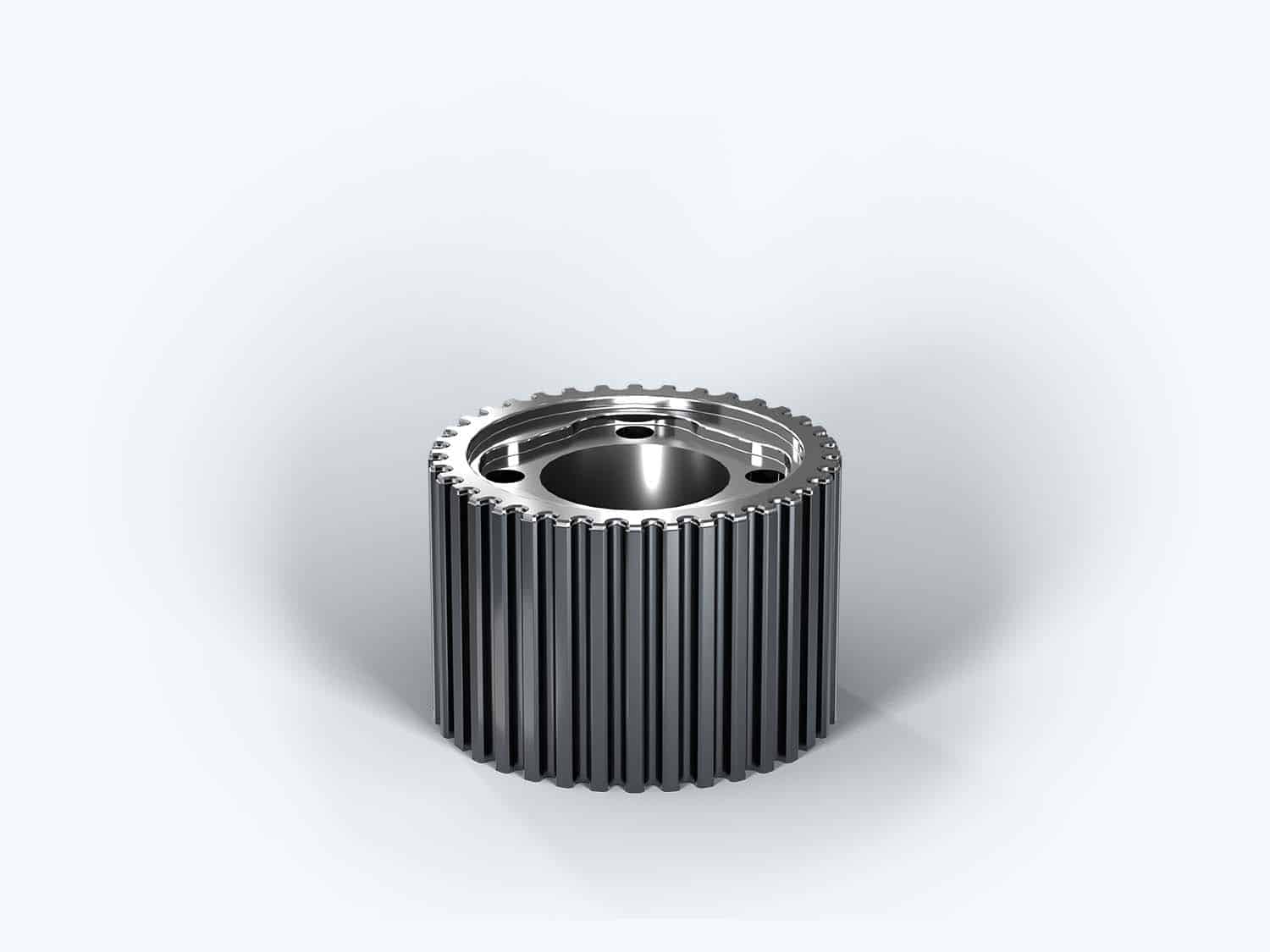

Tourner

Informations générales

Contrairement au fraisage, le tournage permet à la pièce de tourner autour de son propre axe pendant que l'outil parcourt le contour à réaliser. C'est pourquoi ce procédé est adapté à la fabrication de pièces à symétrie de rotation telles que des arbres, des axes ou des vis.

Notre nouveau tour dur de précision Hembrug - Mikroturn 100 nous a permis de soulager notre département de rectification cylindrique et d'adapter notre atelier de tournage au niveau de précision des autres départements.

Machines et spécifications

- Hembrug Mikroturn 100 - Diamètre extérieur maximal : 250 mm / Longueur maximale : 300 mm

- Mori Seiki NL2000Y - Diamètre extérieur maximal : 260 mm / Longueur maximale : 500 mm

- Mori Seiki SL15MC-252 - Diamètre extérieur maximal : 150 mm / Longueur maximale : 450 mm

- Tolérances de concentricité et de circularité jusqu'à moins de 0,001 mm et tolérances de Ø jusqu'à 0,002 mm possibles

Technique de mesure

Assurance qualité

Seuls quittent notre usine les composants qui ont été soumis à notre stricte assurance qualité et qui ont été examinés sous toutes les coutures - et ce non seulement lorsque la pièce entière est déjà terminée, mais aussi dès les contrôles intermédiaires qui accompagnent la fabrication après chaque étape de travail.

Grâce aux techniques de mesure les plus modernes et à nos techniciens de mesure spécialisés, nous pouvons tenir notre promesse de qualité jour après jour. Nos clients ne doivent toutefois pas se fier uniquement à notre parole : Sur demande, tous les résultats de mesure sont bien entendu documentés de manière précise et compréhensible pour le client.

Spécifications

- Machine de mesure 3D Mitutoyo Crysta Apex S

- Contourographe Mitutoyo C-4500

- Mitutoyo Quickscope Appareils de mesure par analyse d'image

- Projecteurs de mesure Schneider

- Micromètre laser Z-Mike

- Testeur de circularité Spreitzer

- Rugosimètre

- Appareil d'essai de dureté

"Notre certification exige une excellente formation du personnel. La priorité absolue est que seules les pièces qui répondent entièrement aux exigences des clients quittent l'entreprise".

Peter Kern, directeur de production

C'est le matériau qui fait la différence !

La qualité des matériaux est décisive, c'est pourquoi nous nous procurons nos matériaux exclusivement auprès de fabricants de premier plan - selon les souhaits du client, de différentes natures et de différents degrés de dureté. Le choix de la bonne nuance dépend notamment de l'usure à laquelle sera soumise la pièce à fabriquer à son futur "lieu d'utilisation".

Métal dur

Le matériel

Nous pouvons usiner tout type de carbure, quelle que soit sa composition. En tant que matériau composite issu de la métallurgie des poudres et composé de carbures et de métaux liants, le carbure présente d'excellentes capacités telles qu'une dureté extrême, une grande ténacité et une résistance élevée à l'usure mécanique, thermique et abrasive.

Le plus souvent, le tungstène (WC) est utilisé comme matériau dur (carbure). Le choix du matériau liant approprié (cobalt ou nickel) ainsi que l'ajout d'autres substances métalliques comme le chrome influencent le matériau en termes de résistance à la corrosion.

En choisissant la proportion de liant et la taille des grains, il est possible d'influencer des propriétés telles que la dureté et la ténacité afin de concevoir votre pièce de manière optimale pour l'utilisation prévue. En raison de ces propriétés positives, le carbure est souvent utilisé pour les outils de tournage et de fraisage ainsi que dans les techniques d'estampage et de formage.

Plus d'informations

- Produit: un poinçon de découpage fin d'une grande dureté et d'un contour complexe, qui découpe les plus petits composants dans une feuille métallique, par exemple dans l'électrotechnique.

- Matériau: consistance fine avec une teneur en liant de cobalt de 8 à 10 pour cent.

- Machines: Nous avons utilisé la rectifieuse plane Jung JA 520, la rectifieuse optique de profils Wasino GLS 150 GT, la machine d'électroérosion à trou initial River600 et la machine d'électroérosion à fil Mitsubishi MP1200.

Céramique

Le matériel

Ce matériau offre des propriétés particulières telles qu'une résistance extrême à la chaleur et à l'usure. De plus, il est non conducteur et est de plus en plus utilisé dans la construction d'outils, de machines et dans l'industrie électrique. La céramique est également souvent utilisée partout où une pureté particulière est exigée des matériaux utilisés - comme dans l'industrie alimentaire et la technique médicale.

Pour ce matériau aussi, il existe les types les plus divers que nous pouvons traiter. Il s'agit de céramiques oxydées comme l'oxyde d'aluminium (Al2O3) et l'oxyde de zirconium (ZrO2), de céramiques non oxydées comme la céramique au nitrure de silicium (Si3N4) et la céramique au carbure de silicium (SiSIC /SSiC), ainsi que de variétés spéciales comme le cermet et le macor.

Plus d'informations

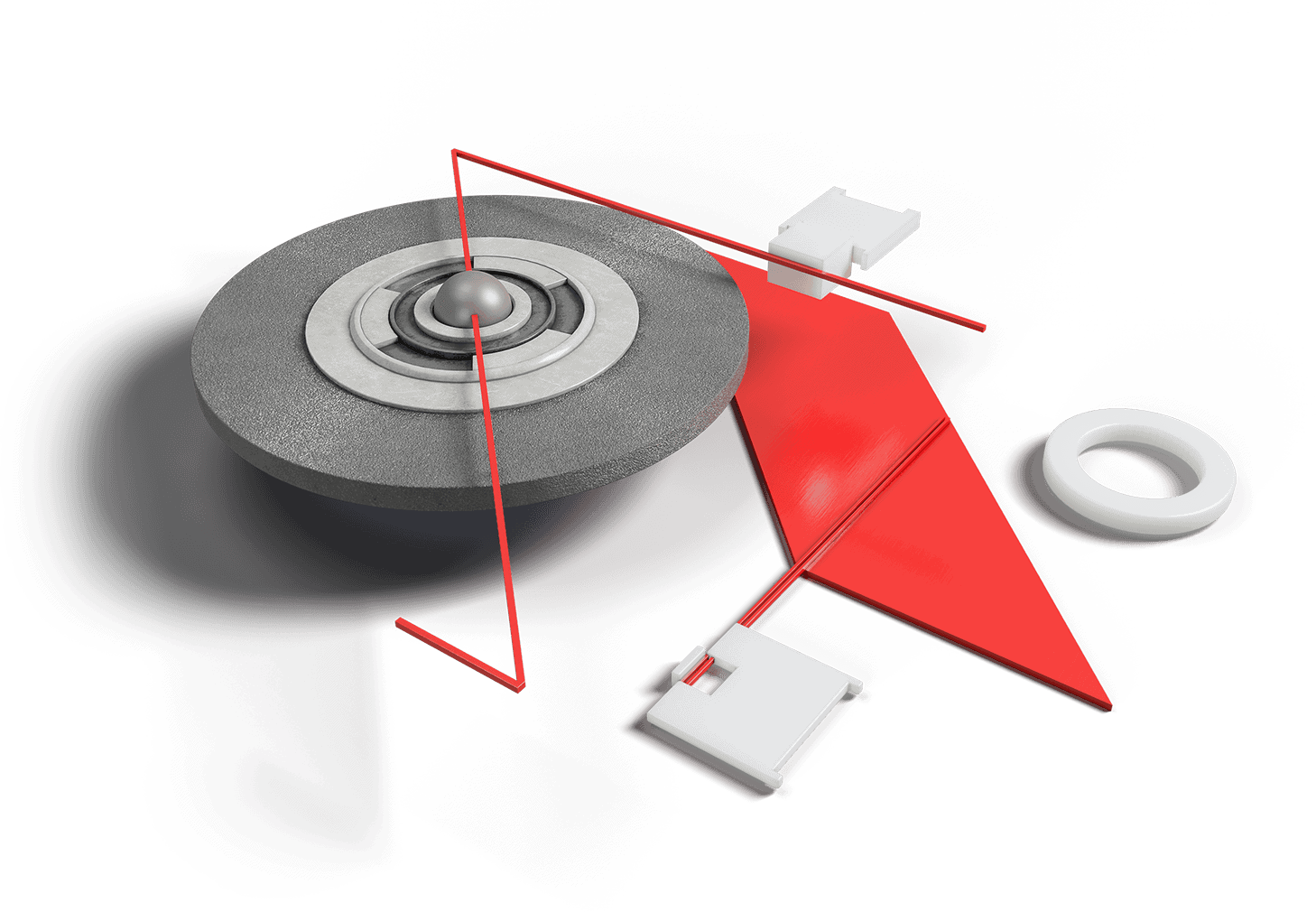

- Produit : une paire de pinces pour la manipulation de composants médicaux.

- Matériau : céramique d'oxyde de zirconium.

- Machines : Nous avons utilisé pour cela la rectifieuse plane Jung JA 520, la rectifieuse optique de profils Wasino GLS 150 GT et notre fraiseuse à dur YASDA YMC 430.

Aciers pour la métallurgie des poudres, aciers à outils & Co

Le matériel

Aujourd'hui encore, l'acier est un grand classique parmi les matériaux. Nous travaillons tous les aciers à outils courants, jusqu'au titane et aux aciers spéciaux difficiles à usiner comme le ferro-titanite. Les aciers métallurgiques en poudre sont également de plus en plus utilisés dans la construction d'outils.

Par rapport aux aciers fabriqués de manière traditionnelle, ces aciers présentent une structure plus homogène - ils sont exempts d'inclusions et répondent ainsi aux exigences les plus élevées en matière de résistance à l'usure, de ténacité et de résistance à la compression. De plus, il est généralement possible d'obtenir des duretés nettement plus élevées, jusqu'à 70 HRC.

En ce qui concerne les métaux de base, notre gamme de traitement s'étend des aciers de construction, de nitruration et de cémentation aux aciers à coupe rapide (HSS = High Speed Steel) en passant par les aciers à outils classiques comme le 1.2379 et le 1.2842. Les aciers à coupe rapide sont également utilisés pour la fabrication de pièces de rechange.

Plus d'informations

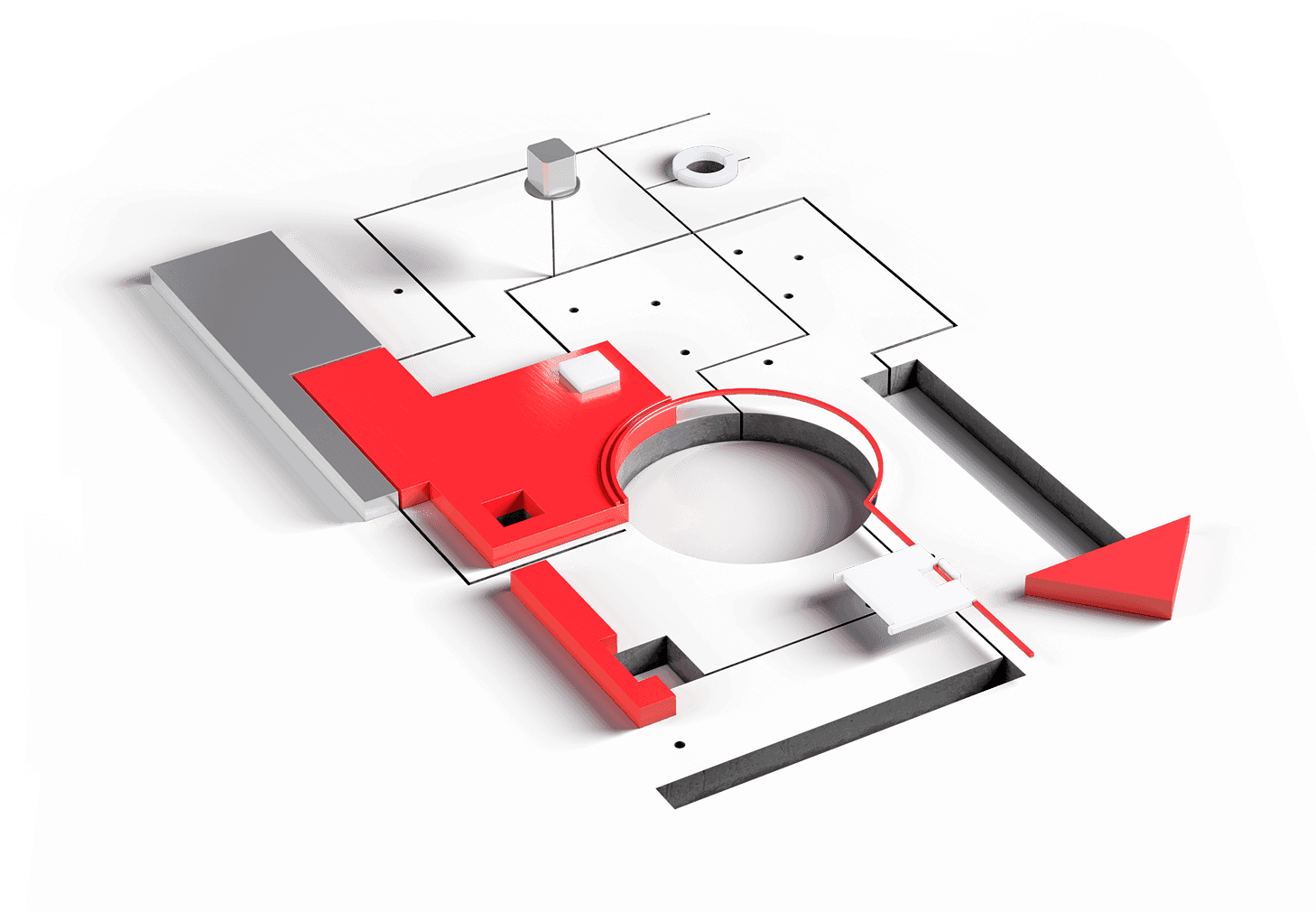

- Produit : Un éjecteur - pour éjecter les pièces découpées.

- Matériau : acier métallurgique en poudre.

- Machines : Nous avons utilisé les machines suivantes : le tour NP200, la fraiseuse HSC55, la rectifieuse plane Jung JA 520, la rectifieuse cylindrique intérieure Danobat-Overbeck IRD 400, la machine d'électroérosion à fil Mitsubishi MP2400, la rectifieuse optique de profils Wasino GLS 150 GT et la fraiseuse à dur Yasda YMC430.

Métaux non ferreux

Le matériel

Les métaux non ferreux comme l'aluminium, le cuivre, le bronze et le laiton font également partie de notre portefeuille. Parmi les différents matériaux, ils se distinguent par leur utilisation particulièrement polyvalente dans l'ensemble de la construction mécanique.

L'aluminium est particulièrement brillant. Le métal non ferreux le plus utilisé est toujours apprécié lorsqu'un faible poids est requis et que la pièce fabriquée n'est soumise qu'à une faible usure.

Plus d'informations

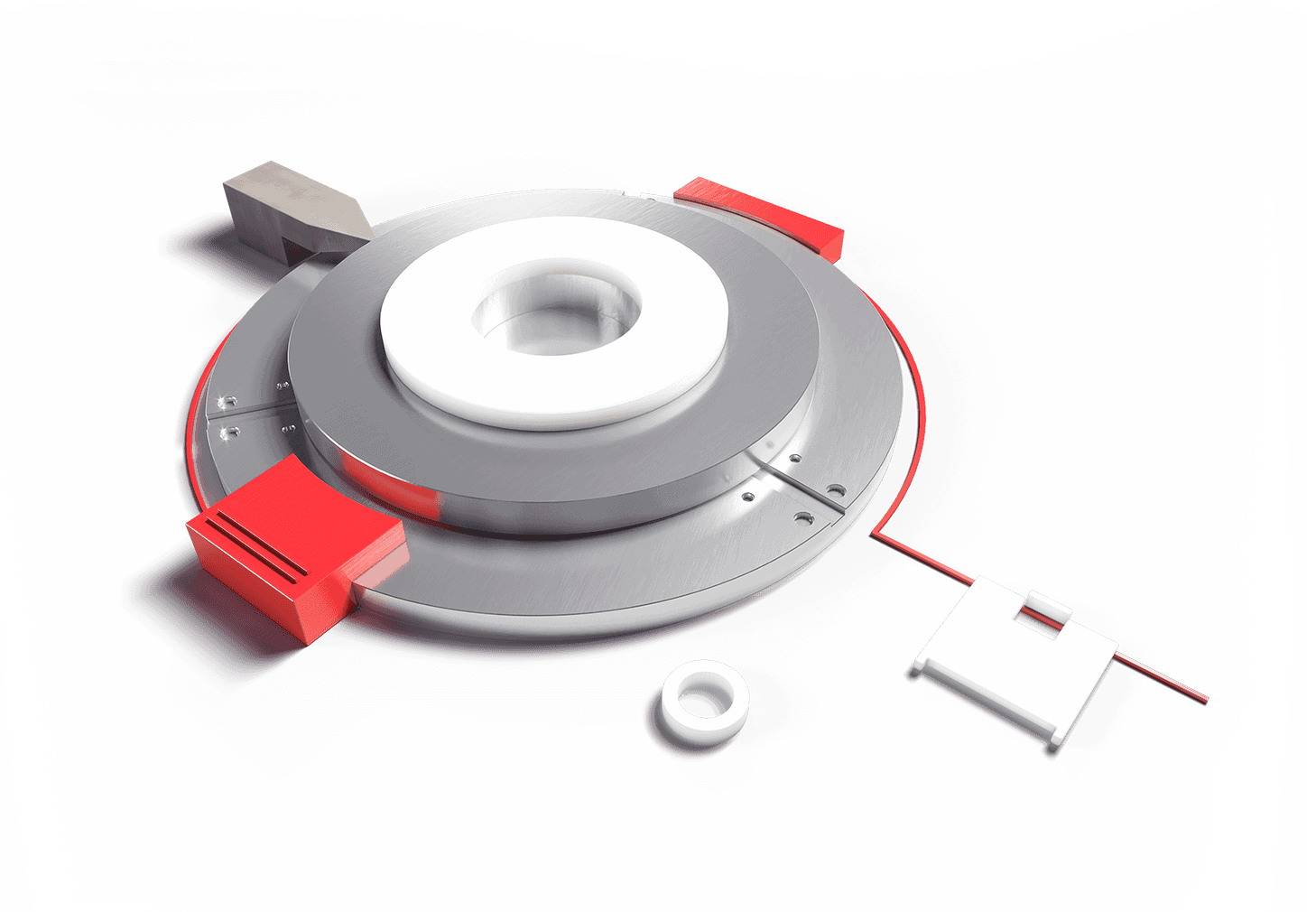

- Produit: un boîtier pour la construction de machines spéciales qui, malgré sa légèreté, présente une grande stabilité.

- Matériau: aluminium.

- Machines: nous avons utilisé la fraiseuse DMG HSC 55, la machine d'électroérosion à fil MP2400 et la machine d'électroérosion par enfonçage Sodick AG40.

Plastique

Le matériel

Outre les métaux et les céramiques, les matières plastiques sont utilisées dans de nombreux secteurs industriels. Ce qui les rend particulièrement intéressants, c'est leur large éventail de propriétés techniques, comme l'effet antistatique, la bonne imprimabilité ou l'inflammabilité difficile, qui résulte entre autres de l'ajout d'additifs.

Ces propriétés sont intéressantes pour la technique médicale, l'aéronautique, l'industrie alimentaire, l'électrotechnique et bien d'autres. Parmi les plastiques les plus courants, on trouve le PA (polyamide), le PEEK (polyétheréthercétone), le POM (polyoxyméthylène) et le PVC (polychlorure de vinyle).

Plus d'informations

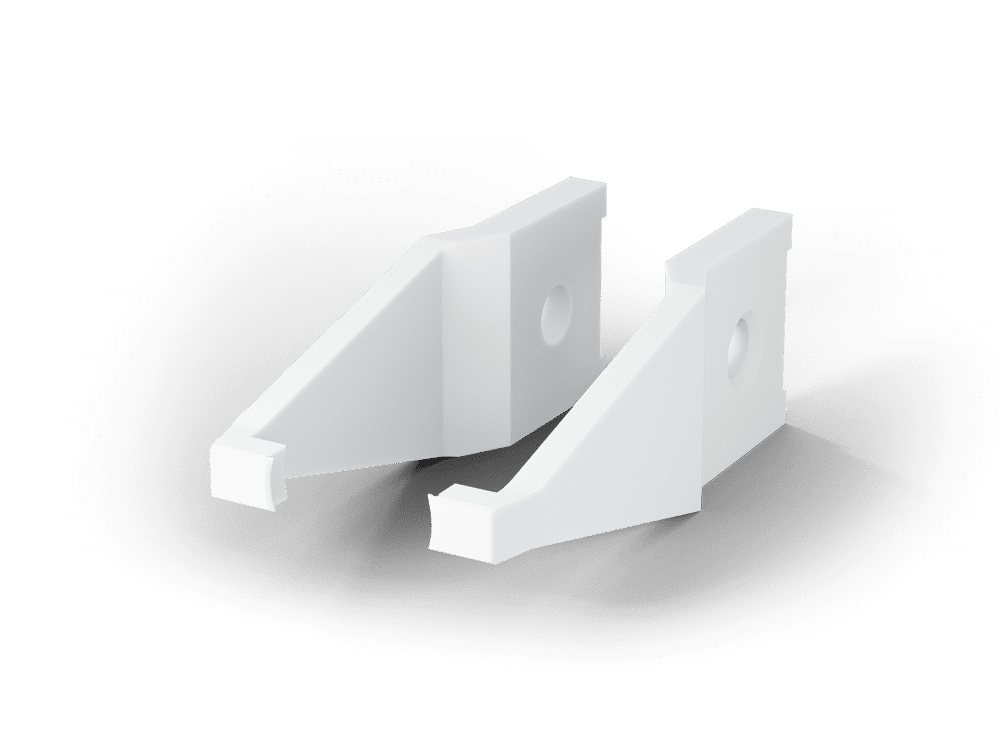

- Produit : un arbre excentrique pour la construction mécanique, qui permet de transformer des mouvements de rotation en mouvements de translation et inversement.

- Matériau : lauramide.

- Machines : Le tour NL2000, le tour Hembrug Mikroturn 100 et la fraiseuse Deckel HSC55 ont été utilisés.